現場のニーズに応える

3つのポイント

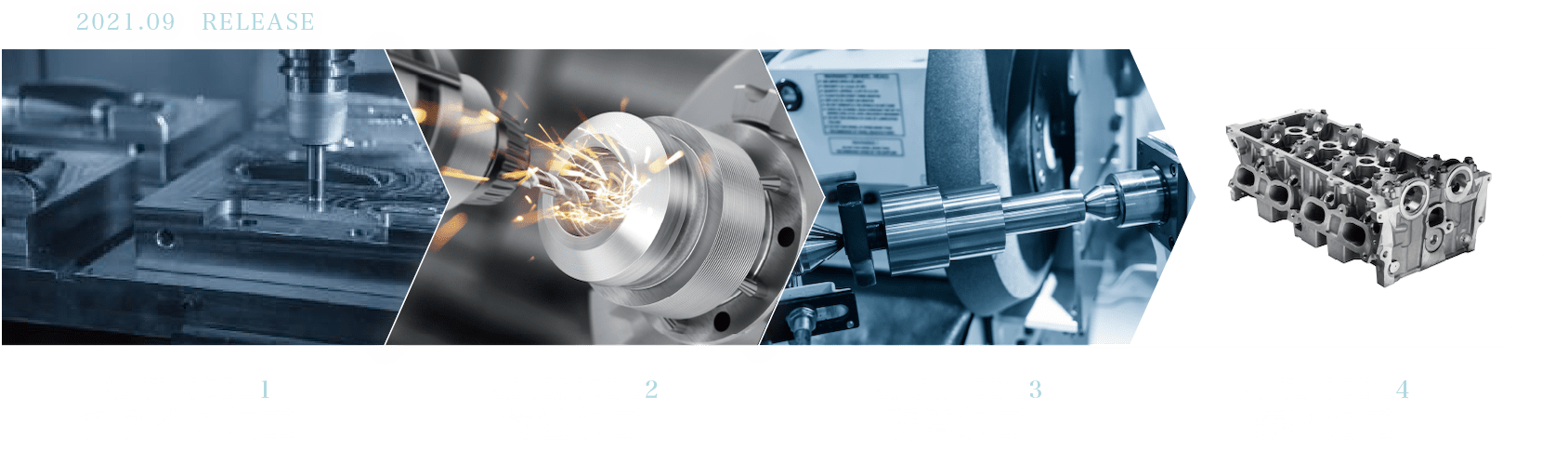

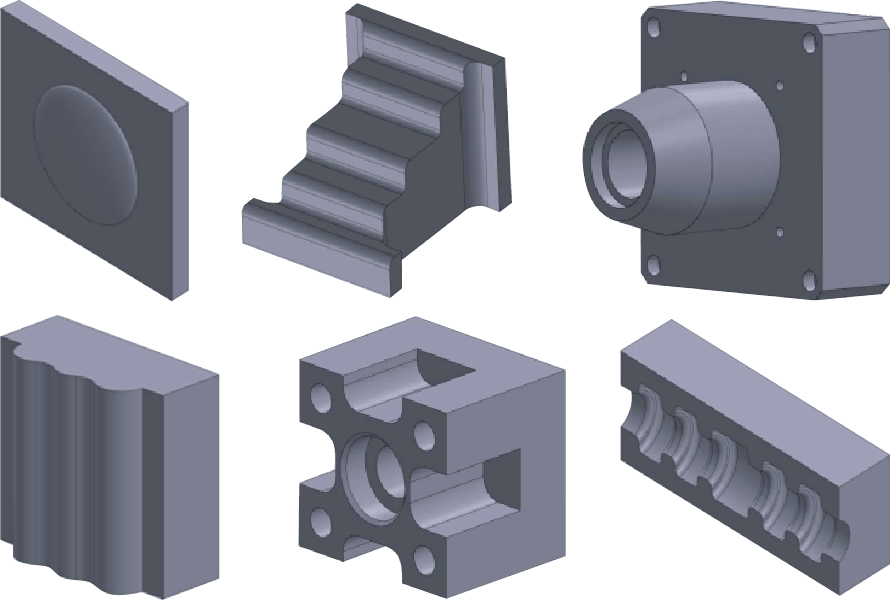

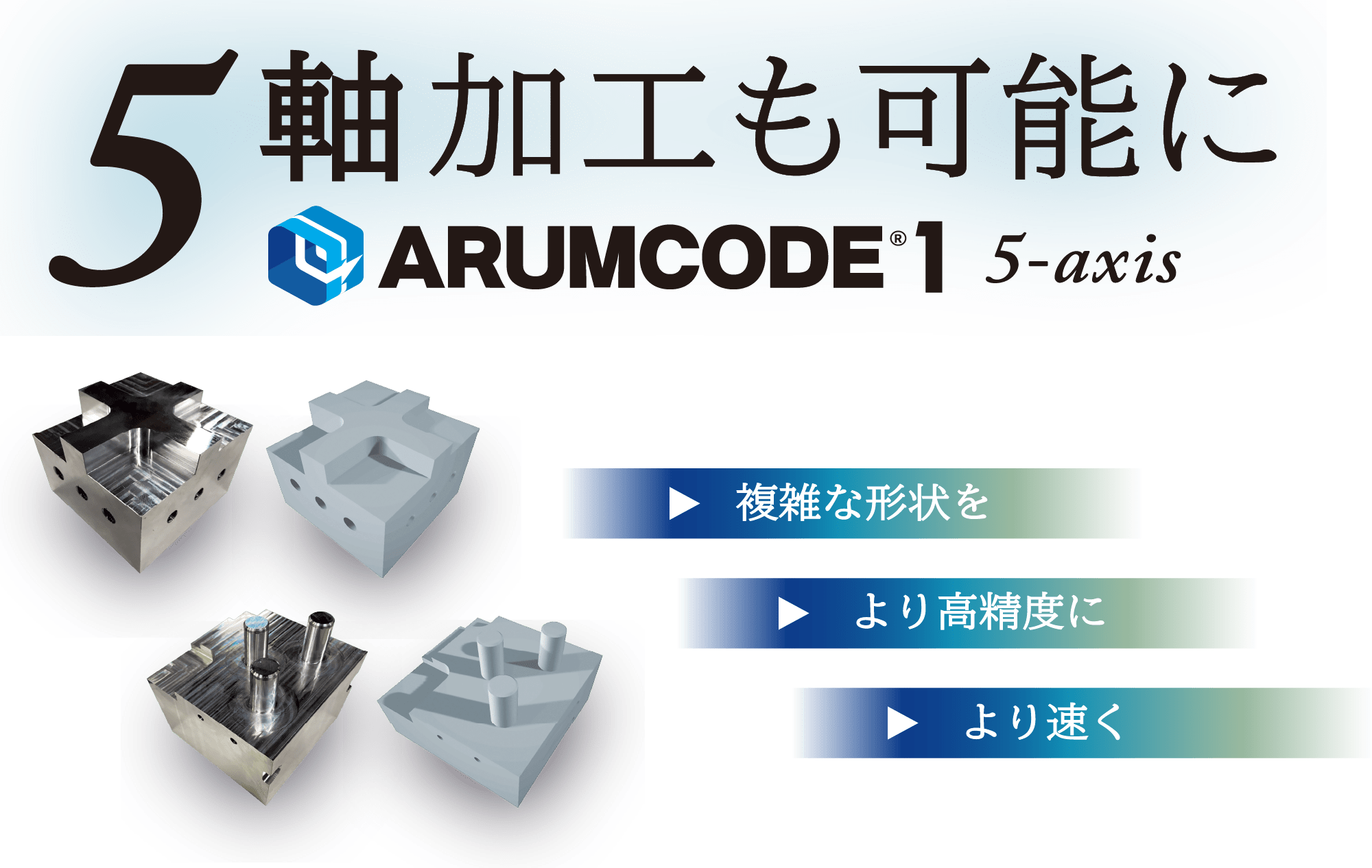

あらゆる加工フィーチャーに対し、2.5次元加工や薄物加工、モールド・プレス金型加工部品に対応し、医療機器や航空機、産業機器といったさまざまな業界の要望に応えます。

XY方向だけでなく、XZ・YZ方向の2.5次元加工も可能。流曲線形状、モールド・プレス金型部品にも対応します。

加工の割付データと、登録工具の情報をもとに、それぞれの加工に最適な工具種類と、加工領域における最大径工具をを自動設定します。

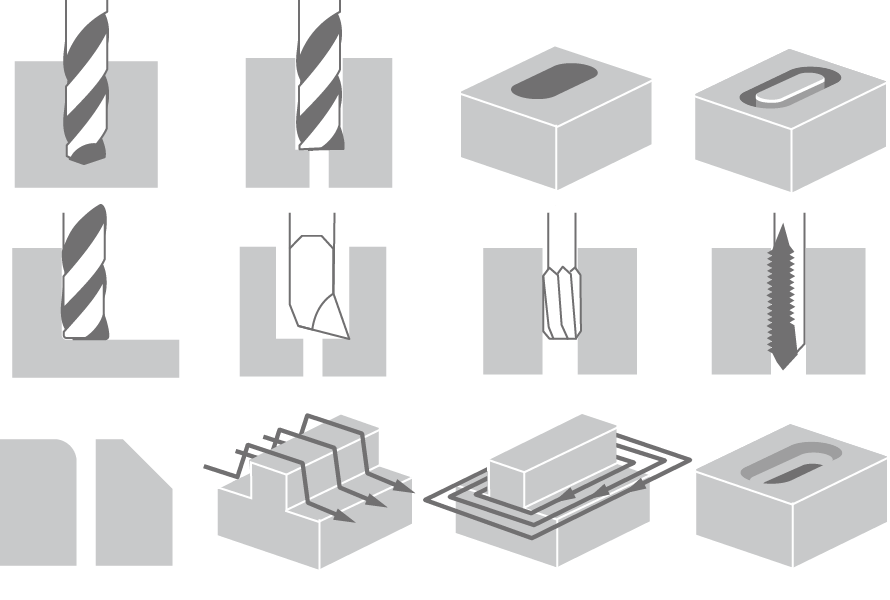

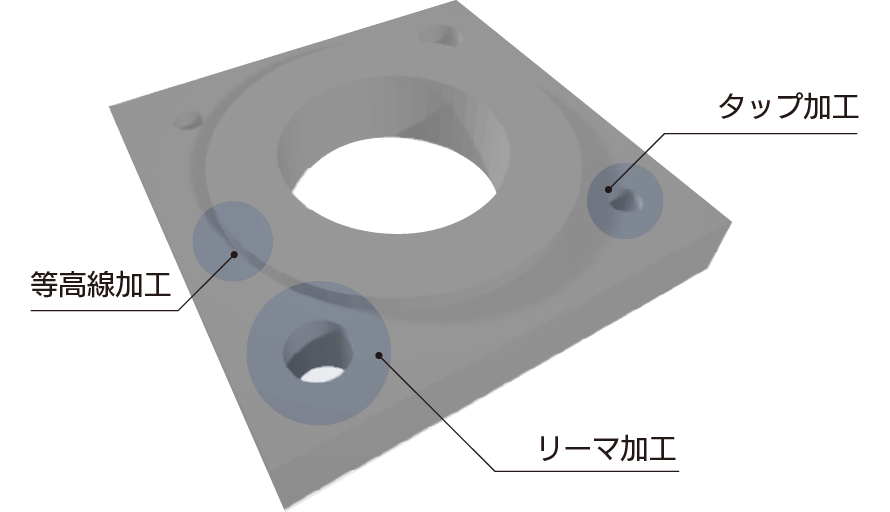

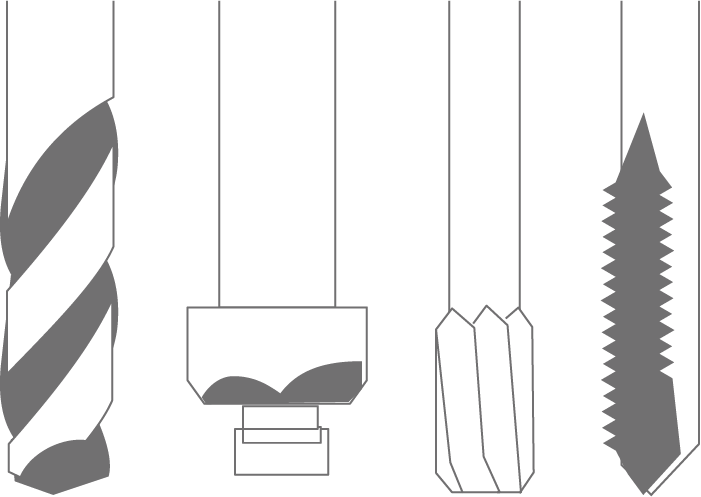

【対応加工】ドリル、フラットドリル、長穴、島残し、ラジアス、ポーリング、リーマ、タップ、R・C面取、走査線、等高線、ポケット、正面フライス

ねじ、リーマなどの特殊形状の判断や、等高線加工と走査線加工の範囲を自動で識別し、それぞれの形状に合わせて、適切な工具の割当てと加工パスを出力します。

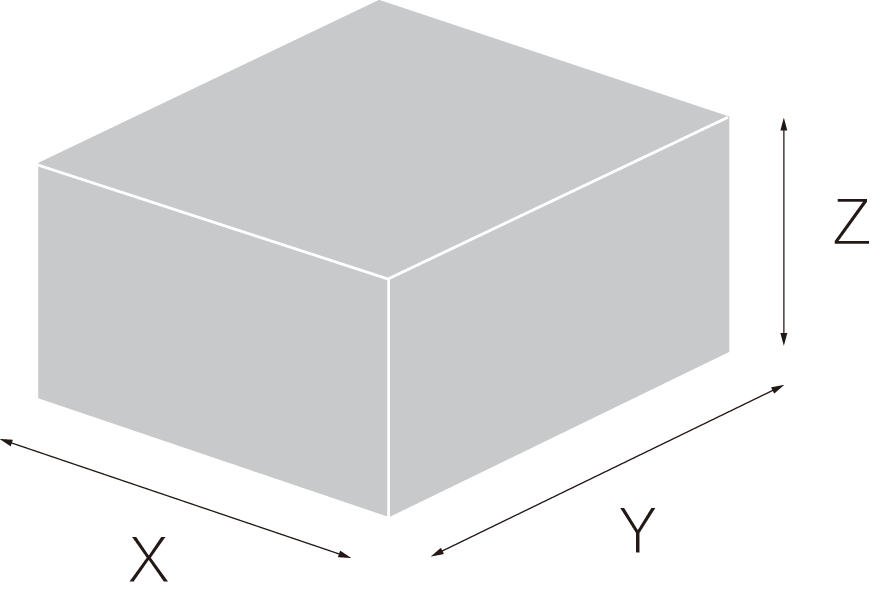

CADデータ図面の外形寸法を自動測定し、ワークのサイズを自動で設定します。

※推奨ワークサイズ

最大2000mm×1000mm×50mm

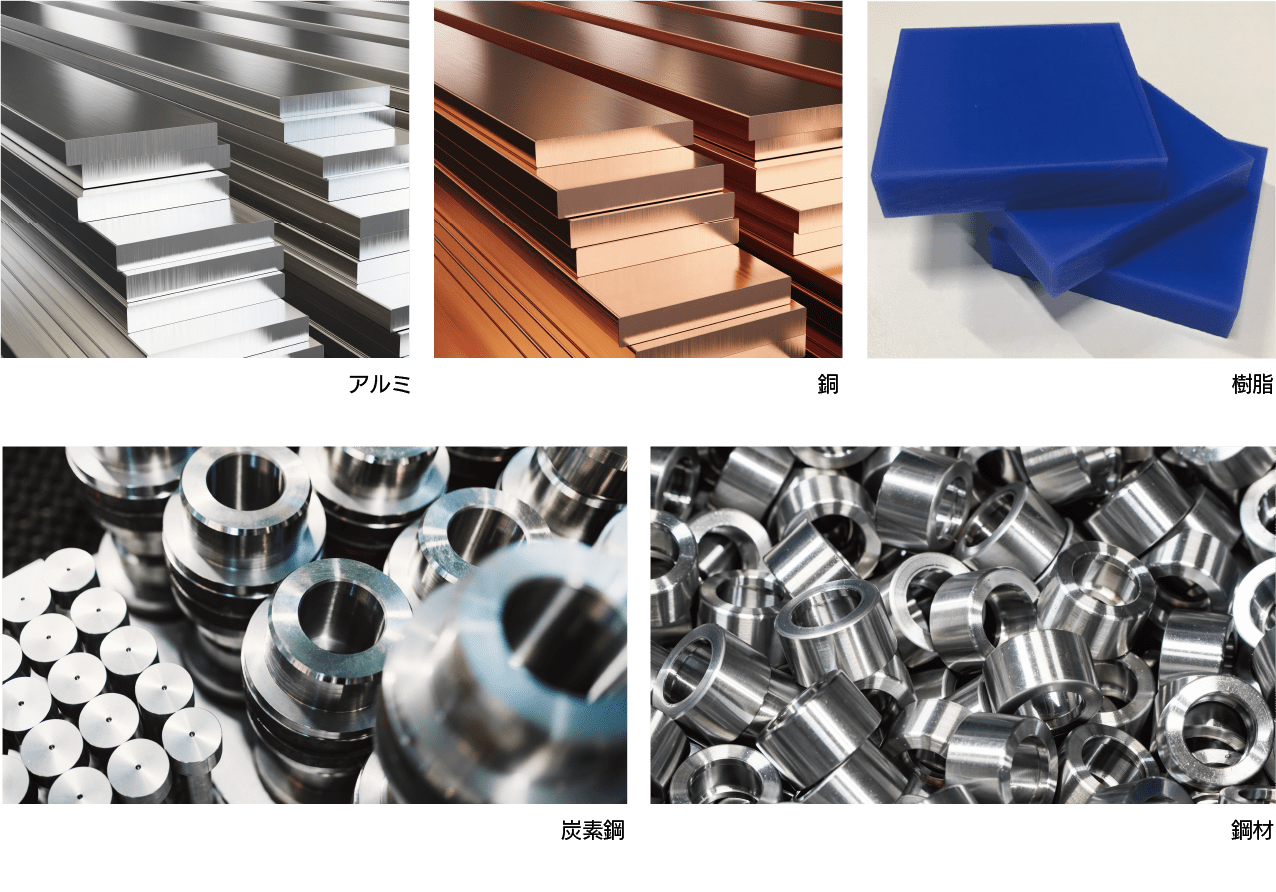

各種アルミ、各種銅、各種炭素鋼、一般構造用鋼材といった豊富な材質に対応し、それぞれの特性に合わせて工具摩耗や切削抵抗、熱変動まで判断した上で、加工条件を自動設定します。

各種アルミ、各種銅、各種樹脂、各種炭素鋼、一般構造用鋼材に続々対応しています。

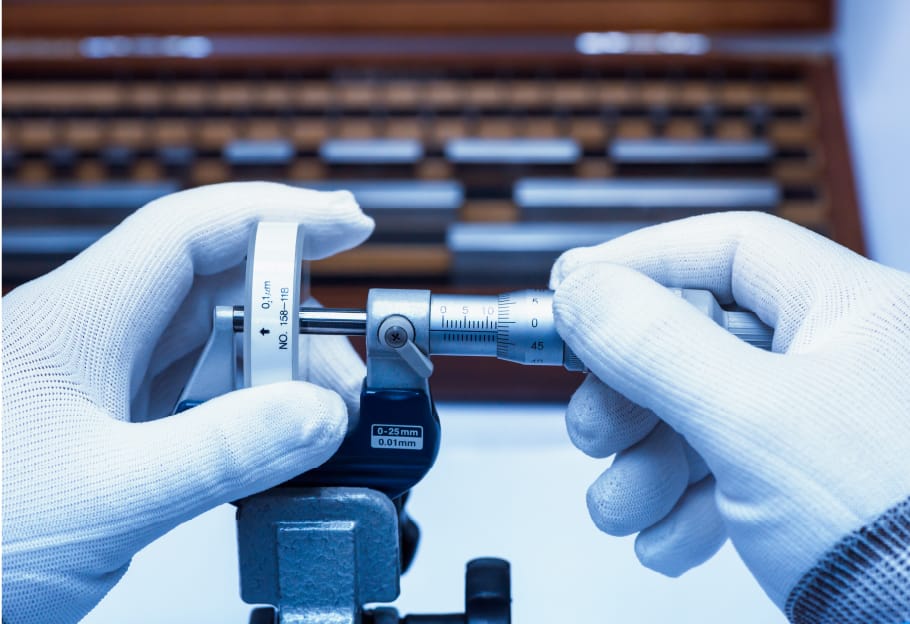

ミクロンレベルの精度が求められる切削加工の世界に置いて必要とされていた長年の勘や経験を、一切不要としながら、熟練技術レベルの加工品質を完全再現しました。

ARUMCODE®︎1で解析した加工パスで加工した加工品の精度は寸法公差±10μm、形状交差±5〜15μm、表面荒さRa0.5前後を実現しています。

アドオンアプリケーション

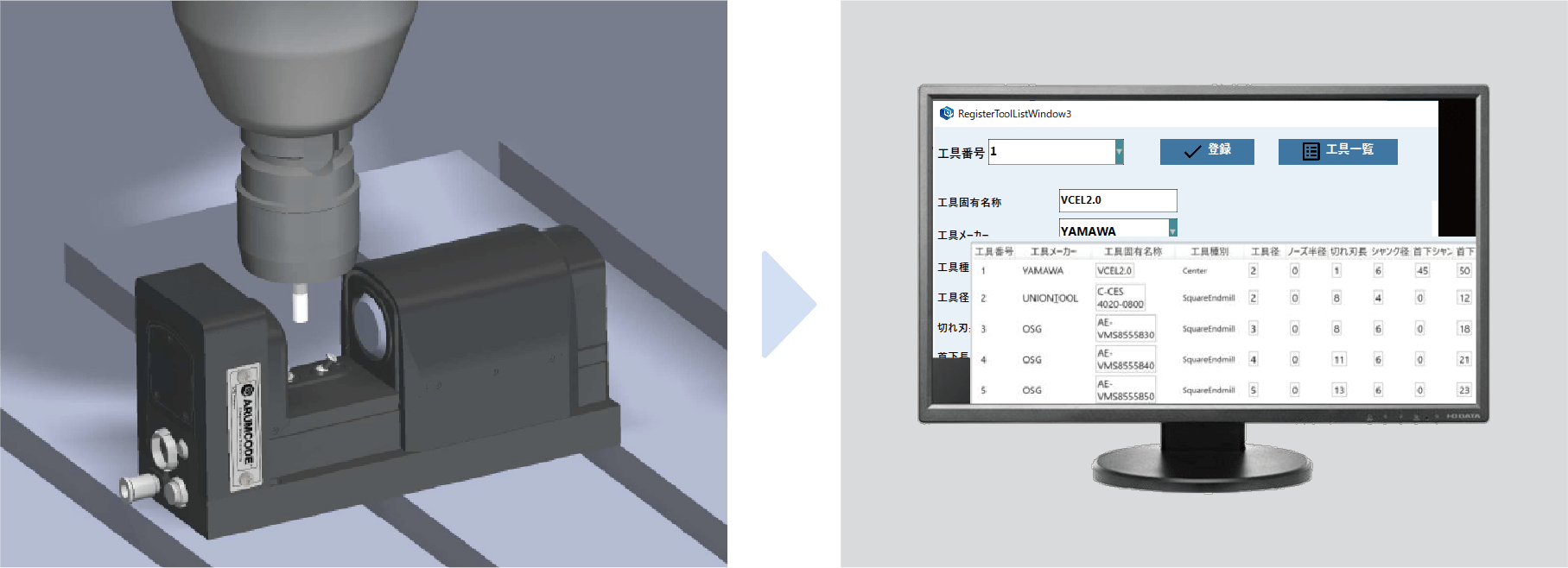

自社開発のカメラユニットによる自動測定に基づいた切削条件の最適化によって、これまで作業者が行っていた工具径、工具長などの補正作業を完全自動化しました。主軸にセットされた工具の整合性判定(ポカよけ)や、加工完了後の工具摩耗測定と工具データの更新も自動で行い、工具に関する段取り時間を70%削減します。

自社開発のカメラユニットで工具径、

工具長を自動測定

測定した工具情報をもとに切削条件を自動補正

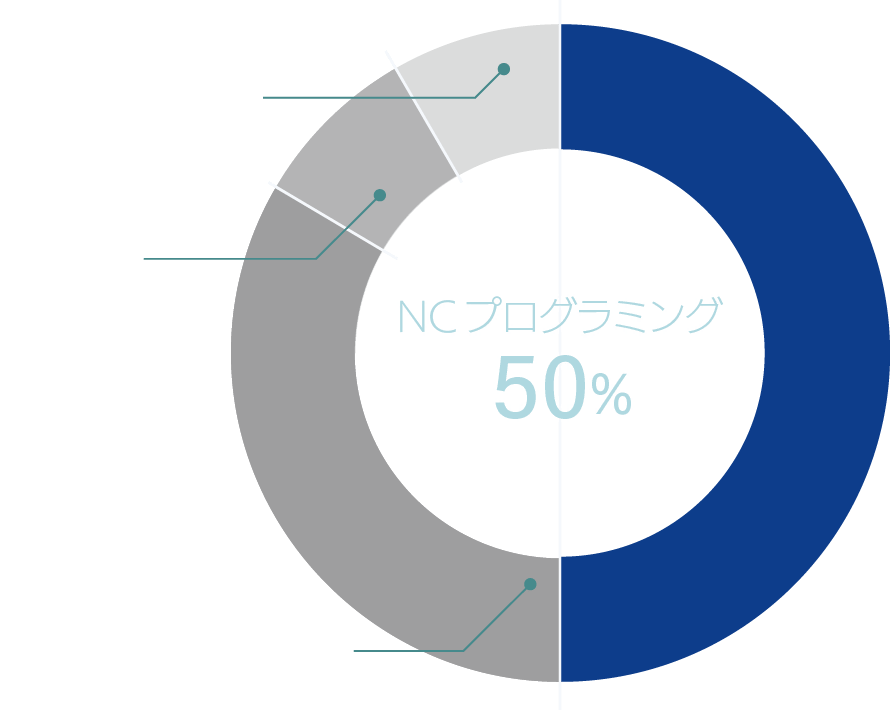

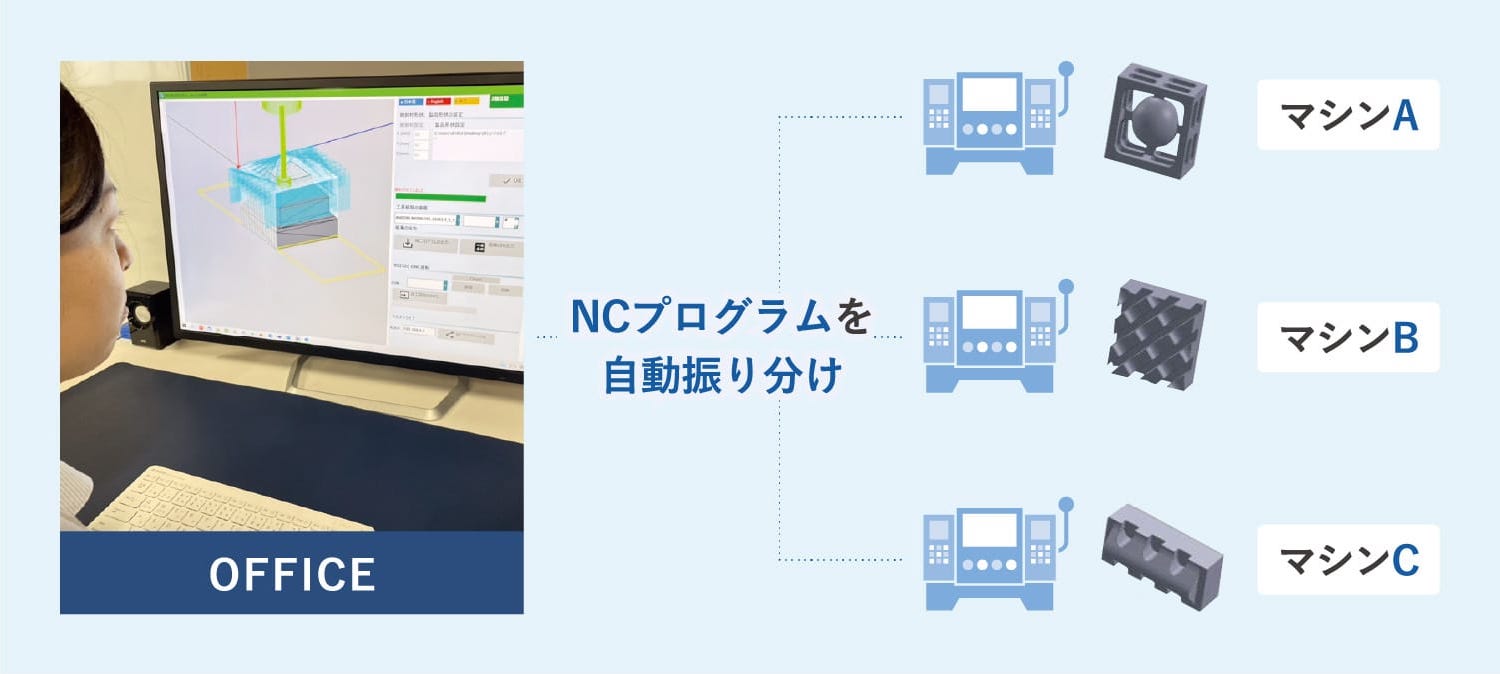

ARUMCODE®1は、PCとマシニングセンタをケーブルでつなぐDNC 運転方式を採用し、 複数のマシニングセンタに同時加工開始指令を可能にしました。マシニングセンタ毎にIPアドレスを割当て、出力したNCプログラムを自動転送します。最大50台のマシンを同時稼働させて稼働率を大幅にアップします。

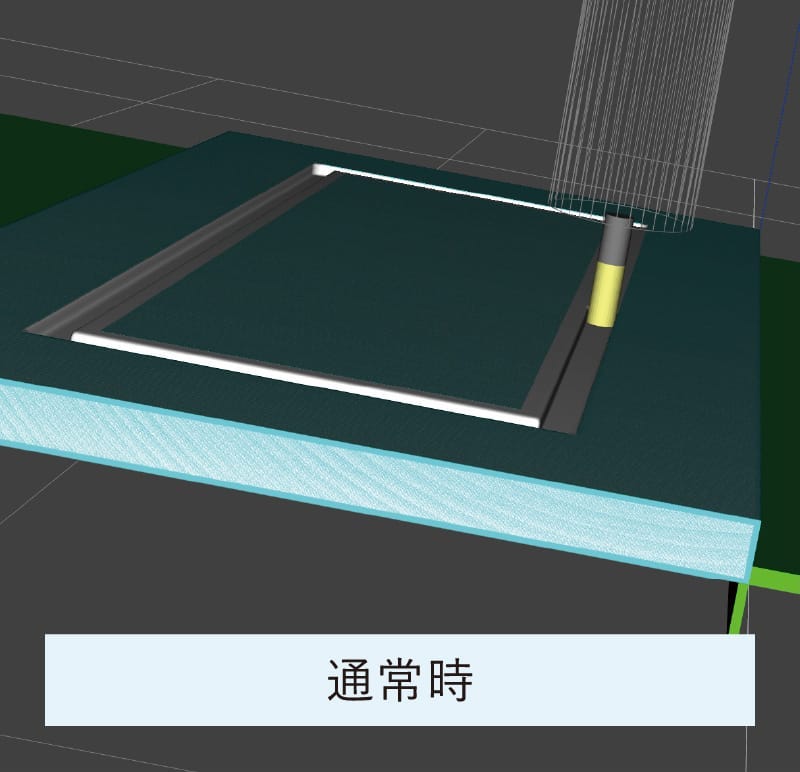

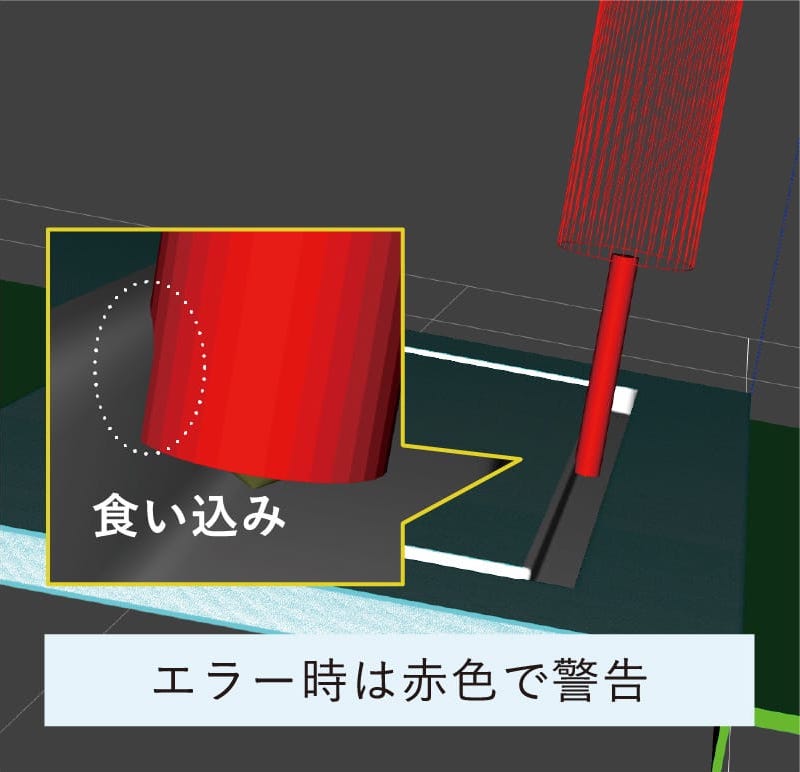

加工進捗加工工程の事前確認と干渉チェックを視覚的に行うことができ、安全確実に加工できます。解析した複数モデルのNCプログラムや使用する工具と連動し、1つずつのモデルをグラフィカルにシミュレーションします。(ARUMCODE®1専用GUI搭載)

カラーバンド表示機能により、工具/ホルダ干渉、工具食い込み、削り残しを自動で干渉チェックします。

ARUMCODE1は図面データをドラッグ&ドロップするだけで加工部品の形状を解析。

それに合わせた工具の選定、加工条件設定や材料・工具セットの指示表示を

瞬時に行います。

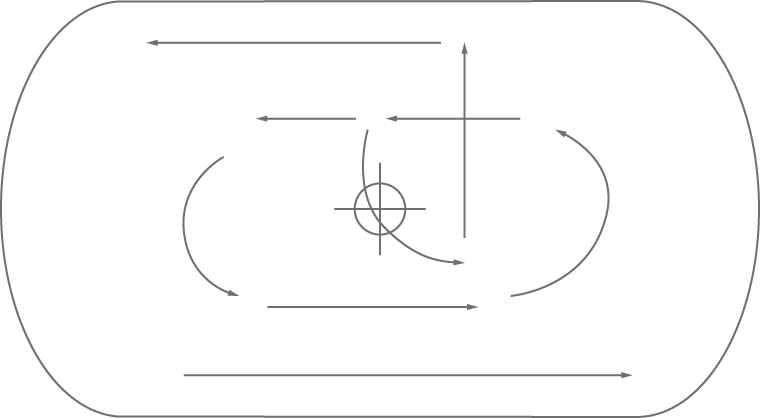

Z軸を細くスライスし、XY平面で5ミクロンピッチで得られる座標値を基に特徴部位の解析をします。

解析した図面データの形状に合わせて、どこにどのような加工を割付るか自動で判断します。

加工の割付データと、登録工具の情報をもとに、それぞれの加工に最適な工具を自動設定します。

お手持ちのマシンや工具、材質の登録情報などから、最適な加工条件を独自のアルゴリズムで計算します。

設定した加工条件から、効率の良い加工パスを自動計算、シミュレーションを描画します。

より詳しい情報を知りたい方は

製品カタログをご請求ください

請求は こちらから

Coming soon

アルムが思い描くスマートファクトリー構想MMOP

(Massively Multiplayer Online Production)に関してはこちら